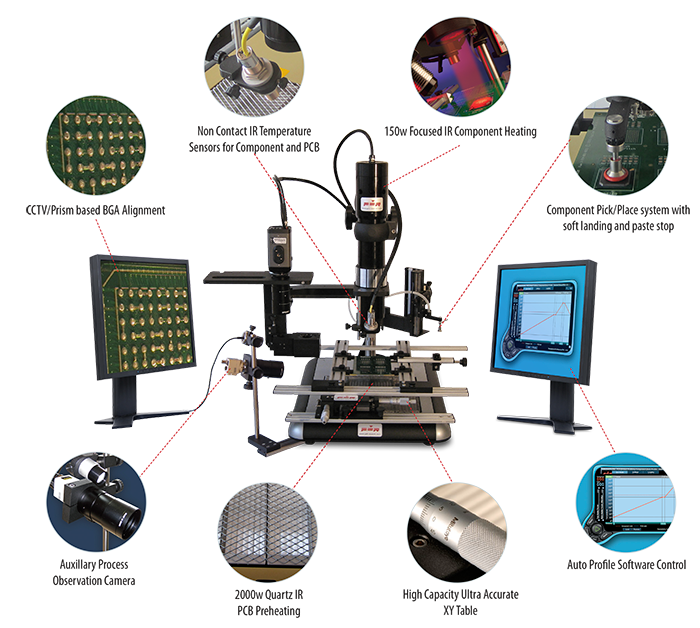

Ремонтный центр IR-C3 Chipmate

Инфракрасная паяльная станция не требует применения инструментов, использования газа, представляет собой модульную систему мгновенного/точного контроля действий с возможностью внесения модификационных изменений, работает чисто и позволяет выполнить ремонтные работы в 100 % случаев без каких-либо осложнений. Оборудование позволяет осуществлять температурный контроль и контролировать производственный процесс на очень высоком уровне, делая возможным проведение качественного ремонта даже самых сложных корпусов, в том числе SMD, BGA, CSP, QFN, Flipchip-корпусов, корпусов типа 0201, а также ремонтных работ с использованием бессвинцовых материалов.

Модель — IR-C3S

Модель IR-E3S является системой начального уровня с простым в использовании цифровым контролером с 20 слотами для сохранения профиле и ручным вакуумным пинцетом для установки компонента. Эта система оснащена 2000 Вт 2-зонным предварительным ИК нагревателем печатной платы и может работать с платами до 240 х 240 мм. Система C3S подходит для работ начального уровня.

Модель — IR-C3i

Модель имеет такую же простую конструкцию, как и у IR-C3S, но оснащенная программным обеспечением для управления термопрофиля.

Расширенные функциональные возможности

- Передовая технология сфокусированного ИК-нагрева компонента

150 Вт, технология сфокусированного ИК-нагрева линзой с настраиваемой системой отображения - Кварцевое ИК-нагревание печатной платы

2000 Вт, две области (область нагрева: 240 ×240 мм) - Точность забора и вложения компонента

Специализированная вакуумная система подачи - Гнездо компонента/место для нанесения флюса

Возможность дополнительного оснащения гнездом с желобом для флюса или рамой для печатного монтажа компонентов - Точность при работе с печатной платой

Специальная площадка для работы с печатной платой с механизмом движения по оси X/Y - Контроль температуры печатной платы

Типовой бесконтактный ИК-температурный датчик - Контроль температуры печатной платы

Термопарный провод К-типа

Дополнительный бесконтактный ИК-температурный датчик - Усовершенствованный процесс температурного контроля

Автоматический контроль температурного профиля на основе ПО - Система направления камеры/призмы при работе с BGA/CSP/QFN-корпусами

Система направления (дополнительно)

Призменная система с раздвоенным лучом для одновременного обзора печатной платы/компонента - Дополнительная рабочая камера (дополнительно)

Дополнительная камера контроля процесса

Описание и характеристики:

- Передовая технология сфокусированного ИК-нагрева компонента

150 Вт, технология сфокусированного ИК-нагрева линзой с настраиваемой системой отображения.

Линзовые насадки компании «PDR» с ИК-изображением, диаметр от 4 до 70 мм.

Ремонт SMD-элементов, BGAs/QFNs/CSP-корпусов, а также ремонтные работы с использованием бессвинцовых материалов. - Кварцевое ИК-нагревание печатной платы

Высокая мощность, кварцевое ИК-нагревание волнами средней длины.

Обширная область ИК-нагревания печатной платы.

2000 Вт, одна область (область нагрева: 240 ×240 мм).

Дополнительная комплектация: одиночная область 750 Вт (область нагрева: 120 ×120 мм). - Линзовые насадки компании «PDR»

F150 (диаметр пятна: 4–18 мм) дополнительно.

F200 (диаметр пятна: 10–28 мм) дополнительно.

F400 (диаметр пятна: 12–35 мм) дополнительно.

F700 (диаметр пятна: 25–70 мм), стандартная комплектация. - Портативная вакуумная система подачи

Вакуумное устройство забора платы, портативные кремниевые чашечки. - Стандартная вакуумная система подачи (дополнительно)

Точная посадка компонента, движение и вращение по оси Z, сменные головки адаптера, возможность широкого применения. - Гнездо для посадки компонента вручную и инструмент нанесения флюса (дополнительно)

Гнездо для посадки компонента на печатную раму вручную или желоб для нанесения флюса или паяльной пасты. - Переносной настольный держатель печатной платы

650 мм, печатные платы до 12 × 10 дюймов (300 × 250 мм). - Контроль температуры печатной платы – бесконтактный ИК-датчик

Ручная настройка, бесконтактный ИК-датчик К-типа, диаметр пятна: 7–10 мм.

Наблюдение в режиме реального времени за температурой компонента в ходе всего процесса.